液体处理自动化性能监控与各种液位计性能分析

液体处理是较常见的LUO,因此,液体处理性能的实时监控是自动化实验室系统中较常见的性能反馈形式

电容液位传感

电容式传感是在自动化液体处理工作站上出现的性能监控的原始形式,仍然是常用的。电容式传感器使用“电容”的电气特性进行测量。电容是在某种合理接近度内存在于任何两个导电表面之间的特性。电容器由两个导体(板)组成,这两个导体通过非导体(电介质)彼此电隔离。当两个导体处于不同的电位(电压)时,系统能够存储电荷。电容器的存储能力以法拉为单位。在电容式传感器中,传感器表面由这两个电容器导电板组成。感测动作基于传感器表面和被检测材料之间的介电常数的差异。它们可用于检测各种材料的存在,但需要相对较近的范围。传感器不含活动部件,坚固耐用,使用简单,易于清洁。

电容信号的变化可用于指示材料的存在或环境的变化,例如液体与移液管尖端或套管相遇。双探针电容水平传感器还可用于感测具有显着不同介电常数的两种不混溶液体之间的界面。输出状态的校准高度依赖于配置和材料,并且对变化非常敏感。用移液管尖端或插管进行液位检测是一个很好的例子。

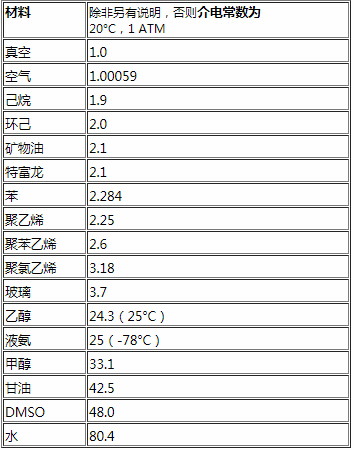

在移液通道和实验室器具载体之间产生弱电势。液体检测测量基于参考环境(空气)中的测量电容(皮法)与工艺环境(液体)的差异,其与两种环境的介电常数的差异直接相关。大多数液体处理软件允许用户设定测量电容中的Δ的阈值,该阈值将等于分配尖端接触液体表面的事件。两种环境的介电常数之间的差异越大,测量越容易。由于温度,湿度,湿度,材料堆积密度和粒径的变化,材料的介电常数会发生变化。极性化合物具有更高的介电常数。以下是在20°C,1大气压下的一些常见介电常数(除非另有说明)。

由于电容式传感器会对其附近的非接触环境以及接触环境作出反应,因此被检测液体的介电常数不仅应与空气(1.00059)有显着差异,还应与常见的周围实验室器具如玻璃(3.7)不同聚乙烯(2.25),聚苯乙烯(2.6)或特氟隆(2.1)。换句话说,当分配尖端接近实验室器具时,电容式传感器的读数将稍微改变,随着尖端进入实验室器具的唇部而改变更多,并且当它接近但是尚未接触液体表面时改变甚至更多。因此,尖端接触液体表面时的电容变化必须明显大于所有这些非接触变化的净值,以便可靠地检测液位。显然,这消除了使用capactitive传感来确定非极性溶剂的存在,

基于压力的性能监控

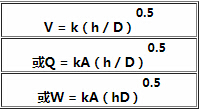

通过读取流动通道限制上的压力损失来计算流体流速可能是工业应用中较常用的流量测量技术。在18世纪,伯努利首先在流动的河流中建立了静态和动能之间的关系。[1]当流体通过限制时,它会加速,并且这种加速的能量来自流体的静压。因此,管线压力在收缩点处下降。当流量返回到不受限制的通道时,部分压降恢复。测量流量元件产生的压差(h),速度(V),体积流量(Q)和质量流量(W)均可使用以下通用公式计算:

其中k是元素的放电系数(也反映测量单位),A是通道开口的横截面积,D是流动的流体的密度。排出系数k受雷诺数和“β比”的影响,流量限制器的孔径与通道的内径之间的比率。

自动液体处理工作站的液体分配通道内的MEMS级压力传感器[2]可以在移液期间测量通道内的压力。这种传感器可以放置在多个液体通道中,但往往很昂贵,并且通常不会超过8倍多通道。

液位检测

来自嵌入式压力传感器的信号随着移液管尖端接近液体表面而变化,接触表面并在下方驱动。该数据可用于实时控制移液。压力水平感测与液体环境的极性无关。

错误检测

在移液过程中可以连续记录压力数据。当压力超出在抽吸或分配循环期间规定的不同时间的压力极限时,记录并传达错误事件。 宏程序可以以各种方式写出来处理这些事件。可以编写它们来忽略它们,停止方法,请求用户干预或自动尝试处理错误而无需用户干预。例如,如果在抽吸期间出现堵塞或异常低的压力,宏观可以撤离尖端或针头并尝试再次吸气。它甚至可以被编程为略微移动尖端以避免管中的拭子,并且可能被编程为在请求用户干预之前进行多次扫掠尝试或将样本标记为错误并自动移动到下一个样本。

吸气错误检测

当压力低于较小设定值时,检测到尖端堵塞。较小设定值随抽吸/分配时间而变化,并且由测试运行的结果预先确定。可以扩大或收紧限制以较小化错误错误。

当抽吸期间压力升高到较大限度以上时,检测到样品不足或抽吸不正确。

分配错误检测

当分配期间压力升高到较大压力极限以上时,检测到堵塞的尖端。

当分配期间压力下降到低于较小压力极限时,检测到泄漏密封。

基于重量分析的性能监控

用于实时监测液体处理的长期且准确的方法是通过使用天平或称重传感器的重量测量。为了将重量测量精确地转换成体积,必须知道温度和压力以及液体的比重。这种方法并不总是实用的,因为液体传递必须在称重传感器上进行,以记录质量的变化,以实现实时控制。或者,空容器可以在称重传感器上配衡,然后移动到分配位置,并在分配之后返回到称重传感器以评估分配的液体的质量。这种方法既耗时又不能提供实时控制,但在分配公差不严格时可能是合适的。重量分析方法也不太适合监测多通道分配,因为必须单独分配每个通道以记录对应于每个通道的质量变化。

重量分析方法也可以用于监视大容量的试剂,溶剂和载体流体的状态,通过将散装容器上的测力传感器(如这个 “权衡垫”)。可以定义较小质量设定点,以在操作过程中或系统初始化时触发重新填充提醒或警报。

基于超声波液位计的性能监测

基于超声波液位计的监测已经在工业散装环境中使用了一段时间,但较近才出现在实验室工作站环境(即Caliper Life Sciences“PING!”)中,作为压电晶体技术的进步,主要由喷墨打印行业推动,已实现小型化。这种方法使用一系列短暂的高压脉冲传递给压电晶体,使晶体振荡(在“PING!”情况下为800kHz [3]并产生穿过周围空气的超声波液位计振动。当这些振动从晶体向外传播并从较近的表面反射回来时,晶体的电压被关闭。反射的振动影响晶体,使其振荡并产生监测的电压。使用信号传输和返回时间以及周围介质(空气)中的信号的已知速度*来计算到遇到的表面的距离。在实验室工作站环境中,容器中的液位可以通过测量与压电传感器的绝对距离,或通过测量液体弯月面相对于容器顶部或空容器底部的位置来确定。

超声波液位计监测具有非接触技术的优点,因此能够在非常短的时间内执行大量测量并且避免任何关于尖端清洗和干燥的担忧,这在多容器环境中具有强大的优势,例如微孔板。该技术基于来自空气的密度变化点处的声反射,因此不受液体介质的极性,离子强度或密度以及周围容器的介质的影响。该测量具有0.1至0.3mm的分辨率,并且不受某种“模糊”信号状态变化的影响,该信号状态变化表征接近和在空气/液体界面处的接触感测技术。

测量(超声波液位计信号的速度)可以受到环境温度的轻微影响,并且在较小程度上受湿度的影响,但是这些因素可以通过测量一个表面(例如液体表面)相对于另一个表面来解决,例如微孔板的顶部。不规则的液体表面(气泡,泡沫)会影响超声波液位计距离测量(接触技术也受到这些条件的限制),但可以在液体表面(速度为2毫秒/测量)和中值快速进行多次超声波液位计测量计算以补偿表面不规则。

超声波液位计液位检测当前配置为1x模式,但可配置为8x线性阵列。较小的孔配置(384和1536孔微孔板)可以用比通常用于96孔板的更小和更集中的超声波液位计装置来解决。这种装置通常具有较短的范围。

超声波液位计感应的富有想象力的使用可能不仅仅是液位感应,因为它可以像雷达或声纳一样用于“绘制”表面轮廓 - 在这种情况下是工作站的工作平台。在开始运行之前,可以使用这种能力来确认工作站平台的正确设置。它还可用于消除甲板固定装置位置的手动机械教学和/或随时间的微调位置。

- [公司新闻] 磁翻板液位计有测量盲区吗 2021-12-06

- [行业新闻] 差压变送器该怎么维护 2021-11-29

- [行业新闻] 浮球液位计保养时注意事项 2021-11-25

- [公司新闻] 磁敏双色液位计与磁翻板液位计有什么区别 2021-11-16

- [公司新闻] 造成磁翻板液位计内浮子下沉的常见原因都 2021-11-10

- [技术专题] 石油储罐液位测量选择雷达液位计后的安装 2012-10-26

- [技术专题] 超声波液位计的优点和清洗方式 2012-10-20

- [技术专题] 怎样选购高温高压型磁翻板液位计 2012-10-20