液位产品导航

磁翻板液位计

磁敏电子双色液位计 专用远传变送器 专用报警开关 电加热磁翻板液位计 真空夹套型磁翻板液位计 蒸汽夹套磁翻板液位计 钛合金磁翻板液位计 带远传磁翻板液位计 顶装磁翻板液位计 pp材质防腐磁翻板液位计

玻璃管液位计

螺纹玻璃管液位计 玻璃管液位计 不锈钢管式带扣304玻璃 小型管式液位计 玻璃管液位计超声波液位计

分体式超声波物位计(标 分体式超声波液位计(精 分体式超声波物位计 一体式超声波液位计(雷达液位计

石英管液位计

石英管式双色水位表 X49H平板锅炉水位计 B49H型锅炉双色水位表 彩色石英管液位计浮球液位计

液位变送器

静压高温投入式液位变送 静压投入式液位变送器 直杆式液位变送器 平衡罩式液位变送器 电感式液位变送器 防腐投入式液位变送器 双法兰液位变送器 LY-600系列电容液位计射频导纳物位计

浮球液位开关控制器

浮式磁翻板液位计生产流程控制系统设计与实现

作时间:2019-10-29 16:45:20 来源: 作者:

摘要:浮式磁翻板液位计长期海上工作,受场地和环境限制,油气处理磁翻板液位计集成度高,控制难度大等特点。为验证FPSO生产流程控制系统(productioncontrolsystem,PCS)的总体设计和关键技术,以某30万吨FPSO为研究对象,针对油气处理工艺特点,介绍了PCS系统组成、三相分离器的控制策略及PCS样机的功能测试方法,为今后其他FPSO生产流程PCS系统的总体设计和解决方案提供参考。

0引言

海上浮式生产储油卸油装置集生产处理、储存外输及生活、动力供应于一体,把来自油井的油气水等混合液进行粗加工处理,处理后的成品原油储存于货油舱,到一定储量时经过外输系统输送到穿梭油轮。作为海上石油生产的核心,受环境限制较多,油气加工处理磁翻板液位计集成度高,生产工艺复杂,生产过程中一旦发生意外,将对环境造成伤害和不可挽回的损失[1],因此对整个生产流程系统提出了很高控制要求。为此,基于对FPSO控制系统功能需求分析,研究其关键控制技术,构建了参数自整定模糊PID控制系统,并给出了样机的功能测试方法,为其他FPSO生产流程控制系统(productioncontrolsystem,PCS)的总体设计和关键技术解决提供了良好参考。

1系统功能需求

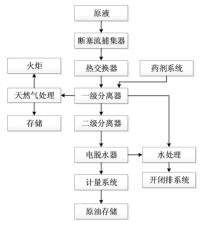

FPSO控制系统主要功能模块包括:油气水处理(PCS)模块、储卸油模块、发电模块、生活模块和系泊模块等。其中,核心PCS模块包括:原液输送系统、油气分离系统(多次分离)、生产水处理系统、天然气处理系统、火炬放空系统、计量系统、化学药剂系统和开闭排系统等。以恩平油田FPSO为例,原油处理包括三级处理流程、生产水采用两级处理流程。该FPSO处理能力:油9000m3/d、液13000m3/d、气60930m3/d及生产污水7200m3/d;输出原油要求含水率0.5%以下[2]。PCS工艺流程如图1所示。由图1可知,油气原液经过断塞流捕集器后加热进入油水气分离磁翻板液位计,通过加入药剂使原油乳状液变得更加稳定,流入沉降分离室作进一步沉降分离,以降低原油的含水量[3],分离出的原油再经过电脱水器处理后达到可存储外输标准。原油处理工艺段为PCS主要工艺段,分离器为核心工艺磁翻板液位计。由于FPSO场地有限,不能建类似陆地上大的沉降池,因此对分离设备(三相分离器)提出较高的控制要求,如果两次分离没有达到预计效果,将进行第三次分离,分离次数多会增加原油的采收成本。

2系统设计

2.1系统架构

为实现油气处理功能,PCS控制系统总体设计采用智能仪表、计算机自动控制和分布式接口等先进技术,通过网络集成平台,构建自动化集成系统综合监控,实现管理控制系统控制一体化。

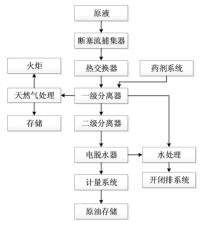

根据FPSO生产工艺系统流程划分,同时考虑工艺磁翻板液位计位置分布,PCS过程控制系统硬件架构以罗克韦尔自动化硬件为主,其中CPU电源、CPU模块和通信等部分采用冗余配置。设计方案采用主处理器单元(CC)、远程机架(ET1~5)、网络磁翻板液位计等组成, PCS控制系统网络配置如图2所示。主处理器单元和远程机架可根据工艺磁翻板液位计布局、信号采集点分布情况,集中或分散安装到控制柜中进行现场信号收集。系统由三层网络组成,包括设备网(ControlNet)、控制网(TCP/IP)、管理网(TCP/IP)以及无线网。控制网与管理网采用双光纤环网冗余配置,配备带有双光口多电口的高速网络交换机。在管理网层,主要由冗余数据服务器、工程师站和操作员站构成分布式结构,采用基于服务器/客户端的结构灵活、功能强大的组态软件,完成整个PCS过程控制系统的动态信息显示、工艺参数显示与设置、工艺磁翻板液位计的控制与操作、数据管理、报警、安全控制及报表统计与打印,并且包含与ESD系统、FGS系统等其他系统数据通信功能。

PCS控制系统网络配置如图2所示。主处理器单元和远程机架可根据工艺磁翻板液位计布局、信号采集点分布情况,集中或分散安装到控制柜中进行现场信号收集。系统由三层网络组成,包括设备网(ControlNet)、控制网(TCP/IP)、管理网(TCP/IP)以及无线网。控制网与管理网采用双光纤环网冗余配置,配备带有双光口多电口的高速网络交换机。在管理网层,主要由冗余数据服务器、工程师站和操作员站构成分布式结构,采用基于服务器/客户端的结构灵活、功能强大的组态软件,完成整个PCS过程控制系统的动态信息显示、工艺参数显示与设置、工艺磁翻板液位计的控制与操作、数据管理、报警、安全控制及报表统计与打印,并且包含与ESD系统、FGS系统等其他系统数据通信功能。

PCS控制系统网络配置如图2所示。主处理器单元和远程机架可根据工艺磁翻板液位计布局、信号采集点分布情况,集中或分散安装到控制柜中进行现场信号收集。系统由三层网络组成,包括设备网(ControlNet)、控制网(TCP/IP)、管理网(TCP/IP)以及无线网。控制网与管理网采用双光纤环网冗余配置,配备带有双光口多电口的高速网络交换机。在管理网层,主要由冗余数据服务器、工程师站和操作员站构成分布式结构,采用基于服务器/客户端的结构灵活、功能强大的组态软件,完成整个PCS过程控制系统的动态信息显示、工艺参数显示与设置、工艺磁翻板液位计的控制与操作、数据管理、报警、安全控制及报表统计与打印,并且包含与ESD系统、FGS系统等其他系统数据通信功能。

PCS控制系统网络配置如图2所示。主处理器单元和远程机架可根据工艺磁翻板液位计布局、信号采集点分布情况,集中或分散安装到控制柜中进行现场信号收集。系统由三层网络组成,包括设备网(ControlNet)、控制网(TCP/IP)、管理网(TCP/IP)以及无线网。控制网与管理网采用双光纤环网冗余配置,配备带有双光口多电口的高速网络交换机。在管理网层,主要由冗余数据服务器、工程师站和操作员站构成分布式结构,采用基于服务器/客户端的结构灵活、功能强大的组态软件,完成整个PCS过程控制系统的动态信息显示、工艺参数显示与设置、工艺磁翻板液位计的控制与操作、数据管理、报警、安全控制及报表统计与打印,并且包含与ESD系统、FGS系统等其他系统数据通信功能。

2.2控制功能

PCS系统是实现FPSO各工艺段的生产流程控制、报警、测量、数据获取、监视以及控制FPSO和井口平台流程的功能,系统特别强调生产在线及安全功能,需要研究系统在故障情况下能持续运行的控制策略。PCS的软件设计包括故障模式分析、冗余设计和容错设计,根据传感器的冗余形式建立一套基于可寻址及带表决功能的软件系统,在软件结构上同时建立正常流程和故障处理流程,较大限度保证故障安全性,较终形成具有一定安全等级的软件体系。具体功能包括以下几项:

(1)提供动态的生产流程信息监控。

(2)主要工艺参数,监视生产模块磁翻板液位计的运行情况显示。

(3)处理报警事件。

(4)满足生产系统逻辑连锁及控制要求。

(5)与其他系统实现数据交换。

3关键磁翻板液位计控制技术

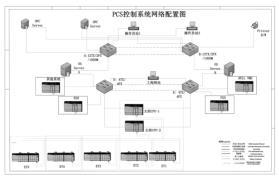

FPSO原油处理工艺段中有多个控制设备,包括:断塞流捕集器、三相分离器和电脱水器等。三相分离器为核心磁翻板液位计,三相分离器的工作原理是以油井来液的相应密度差为动力,使进入容器内的油气水经挥发、分离和沉降等过程后,分别进入到气相室、油室和水室,再经各自出口管汇计量后控制外排。图3为卧式三相分离器原理图,进料是油气水三相混合流(油气比例变化较大),通过断塞流捕集器调节后,管道进液趋于稳定,通过加入破乳剂作为脱水剂,加速将原油中的水分脱出来,以保证生产连续性。

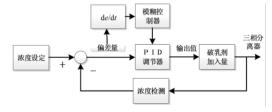

本文以三相分离器中破乳剂添加量控制为例,介绍提升破乳剂实用效率以达到降低原油采收成本的控制策略。传统控制模式(见图4)根据进油管道总流量为输入量,设定浓度为偏差,采用PID控制[4],实现破乳剂加入量的闭环控制[5-7]。

液体滞留时间是一个间接用于确定处理一定液体流量所必需的分离器体积的方法。分离器的液体体积等于液体流量乘以滞留时间,常用下式计算滞留时间。

式中:V为所需的分离器液体部分的容积,m3;Q为液体流量,m3/d;T为滞留时间,min。三相分离器内的气体压强,可以根据理想气体状态方程得到:

式中:P为指理想气体的压强,Pa;V为理想气体的体积,m3;n为气体物质的量,kg/mol;T为理想气体的热力学温度,℃;R为理想气体常数。

根据式(1)、式(2)建立三相分离器动态数学模型。假设:①物料在三相分离器内时间可以忽略;②进液总管流量Q总不变;③分离器内温度恒定[8],得到以下动态数学模型:

式中:Q总为总管流量,kg/s;Q液为进液体流量(油和水混合物),kg/s;Q气为进气流量,kg/s;p为气体压力,Pa;V为分离器内气体体积,m3;n为气体摩尔质量,kg/mol;R为气体定律的常数,J/(kmol·K);k气阀为排气阀的流量系数;u气为气体流速,m/s;We为破乳剂加入量,kg/s;Ф为破乳剂加入因数。分析系统模型式(3)~式(5)可知,假设分离器进液总量不变,内气体体积恒定、出油口阀门开度不变,气体压力只与进液的成分有关,即:进液中原油和水的混合比例发生变化或原油中气体含量发生变化。

如果采用图4总管流量PID调节破乳剂加入量控制,则出水口的含油率可产生较大变化,这是因为忽略了进液成分变化导致气体压力变化,从而不能准确判断破乳剂的加入量,所以在本控制系统中加入参数自整定模糊控制器[9],如图5所示。在常规PID基础上,把出水口含油量偏差We作为观察量、破乳剂加入量Wec作为控制量,进行模糊化处理。建立We模糊合集:负大(NB)、负小(NS)、零(ZO)、正小(PS)、正大(PB);建立控制量Wec模糊合集:负大(NB)、负小(NS)、零(ZO)、正小(PS)、正大(PB)。采用We增加则Wec增加、We减小则Wec减小的模糊规则,形成模糊关系矩阵:Wec=We·R。使用加权平均法反模糊化输出模糊决策,通过调整PID调节器的Kp、Ki、Kd,实现控制输出的快速响应。通过参数自整定模糊PID控制,根据被控对象的变化,实现控制的快速反应,提高控制精度。

4系统实现

化工流程模拟技术是以工艺过程的机理模型为基础,采用数学方式来描述化工过程,通过应用计算机辅助计算手段,进行过程物料衡算、热量衡算、设备尺寸估算和能量分析,作出环境和经济评价,实现优化生产、节约资源和提高经济效益的目的[10]。为了验证系统的有效性和功能性,参照石油化工行业加工制造标准及中国船级社相关制造标准,研制了PCS系统功能样机[11-16]。根据FPSO的PCS过程控制系统设计方案及各工艺流程划分,考虑原油处理工艺段控制设备多、工艺复杂和控制难度大等因素,选用主处理器单元(CC)、远程机架ET1、ET2为试验样机。样机具备30万吨FPSO的原油处理系统中的所有工艺生产流程控制、逻辑联锁、监控报警及与其他系统的数据通信等功能。

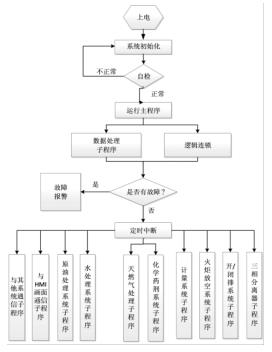

4.1系统软件功能实现

PCS系统软件设计基于Rslogix5K和FactoryTalkView平台,参照油气处理工艺流程设计PLC程序系统。参照油气处理工艺流程设计PLC程序系统结构见图6。

4.2系统样机功能测试

通过专用设备“模拟屏”和“计算机数据仿真”模拟原油处理工艺,进行功能性试验,如图6所示。根据原油处理工艺流程设计了型号为VR_SIM的模拟屏,模拟屏上可以显示一级、二级分离器等设备状态,模拟屏有指示灯、电位计和按钮等。通过电位计模拟温度、液位及压力的变化,按钮模拟开关量设备的变化,观察模拟屏各个设备的状态显示(也可以通过HMI观察),来验证原油处理工艺段程序控制的正确性。为全面测试PCS控制系统控制功能,系统中还设计了计算机数据仿真模块。通过计算机数据仿真模块模拟现场信号,可加载的信号包括:生产水处理系统、天然气系统、火炬防空系统、化学药剂系统、开/闭排系统、原油外输系统和惰性气体系统等工艺流程中的设备,管路上的开关量信号、模拟量信号,以及现场总线方式通信信号等。主处理器单元收到计算提供的信号后,可识别出磁翻板液位计的运行状态,根据预设的控制策略进行设备控制,由HMI监控画面展示设备运行状态,达到验证PCS控制系统的全部控制功能。通过模拟屏和计算机数据仿真,可以实现FPSO流程生产运行情况的动态管理和分析。针对典型生产情况,为事故预测和诊断专家系统提供模拟环境,同时对现场人员进行培训,熟悉工艺流程和现场操作,了解工艺机理,能够缩短现有技术中操作工人和技术人员面对油气生产处理过程中处理故障的时间和极端情况下不能及时作出反应等问题,保证了生产安全和生产效率。

5结束语

本文FPSO生产流程PCS控制系统研制技术路线包括:依据某30万吨FPSO功能需求开展顶层设计,坚持自主研发和消化吸收国外先进技术相结合的原则,满足国际规范相关标准,按照“原油处理系统、水处理系统、加药系统、天然气系统、原油外输系统”工艺划分,采用精密测量、网络通信、计算机控制、PLC控制和传感器技术,通过网络集成平台,构建自动化集成系统综合监控,实现对石油生产流程中的关键技术攻关和掌握。采用仿真和试验相结合的研究方法,完成了PCS系统的核心控制策略和工程样机试验技术的研究工作。通过PCS样机功能测试,验证系统设计的正确性和合理性,及时发现问题并处理,避免危险工况下的测试风险,装配出满足海工平台使用要求的工程样机。

最新资讯

- [公司新闻] 磁翻板液位计有测量盲区吗 2021-12-06

- [行业新闻] 差压变送器该怎么维护 2021-11-29

- [行业新闻] 浮球液位计保养时注意事项 2021-11-25

- [公司新闻] 磁敏双色液位计与磁翻板液位计有什么区别 2021-11-16

- [公司新闻] 造成磁翻板液位计内浮子下沉的常见原因都 2021-11-10

推荐专题

- [技术专题] 石油储罐液位测量选择雷达液位计后的安装 2012-10-26

- [技术专题] 超声波液位计的优点和清洗方式 2012-10-20

- [技术专题] 怎样选购高温高压型磁翻板液位计 2012-10-20